Проснувшись как-то утром, меня посетила идея, а не заменить ли штатный пылесос чем-нибудь другим: более легким и мобильным, менее шумным и чтобы мешков не надо было.

Ответ, как мне кажется, кроется в циклоне.

В общем ноги в руки и в ближайший хозяйственный. Было куплено:

Собственно ведро, где будем рождать циклон.

Уплотнитель, который нам поможет заделать всяческие щели.

Входной патрубок, который правильно в ведре запустит входной воздушный поток.

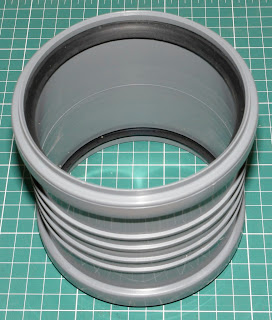

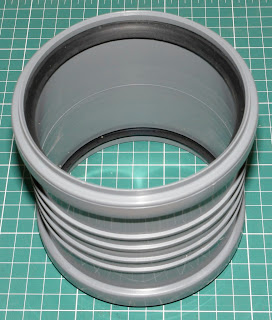

Вот такой кусок трубы

(на самом деле муфта), которая будет в правильном месте забирать и выводить наружу воздушный поток.

Перетерев с

Денисом Калашниковым, раздобыл старую сушилку для рук "Веялис-5" и вытащил оттуда собственно улитку:

Дальше начался процесс созидания.

Край крышки проклеиваем уплотнителем.

В крышке делаем аккуратное круглое отверстие под выходной патрубок и улитку. Край также проклеиваем уплотнителем.

Шпильками притягиваем улитку к крышке, не забыв про уплотнитель.

Выходной патрубок я притянул какой-то завалящейся пружиной.

Все, крышка готова. Теперь собственно сам сосуд.

Чтобы в ведре образовался циклон, входной поток надо запускать по касательной к стенке. Вот для этой цели как нельзя лучше подходит сантехническое колено! Плюс задняя стенка у ведра оказалась плоской. Ну грех было этим не воспользоваться. Результат вот

(шов загерметизирован силиконом):

Теперь это все собираем вместе. Оказаолсь, что крышку к ведру удобно притянуть обычными канцелярскими прищепками (

теми самыми, которые Ивашка постоянно запихивает в дырку для подключения пылесоса к ленточке). Хотя, как показала практика, это и не обязательно.

Вот так опилки там складируются

В результате полевых испытаний было выясненно следующее:

1. Принцип циклона работает. В ведре на самом деле удалось это сделать.

2. На выходной патрубок внутри ведра все-таки желательно приспособить какой-нибудь фильтр типа куска чулка, мешковины и т.п.

3. Сушилка издает намного меньше шума, чем мой пылесос. Что конечно порадовало.

4. При это она создает довольно малый входной поток, и как следствие девайс оказался маломощным. Что огорчило.

Пришлось сделать переходную муфту и подключить пылесос. Зверь. Заткнув входной патрубок рукой, ведро пытается стать маленьким комочком пластика.

НО. в такой конфигурации мы имеем все тот же шум пылесоса, довольно относительную мобильность, а скорее большую громоздкость. Однако вопрос экономии мешков пылесоса решен. Т.е. получился просто циклонный фильтр к штатному пылесосу.

Будем думать дальше, как выжать максимум из имеющейся улитки.

*** дополнение ***Спасибо все тому же

Николаю Гурбо. Не забывает он обо мне. В общем я разжился вот таким куском пластивого гибкого гофрированного шланга. Внешний диаметр чуть меньше 50мм, внутренний где-то 37мм. Оказался в самый раз!

Используя вот такой двусторонний скотч с пеной, я смог шланг засунуть внутрь

сантехнического патрубка D50мм.

Этим концом вставляем во входной патрубок ведра. Там резиновая прокладка для герметичности.

Шланг легкий и гибкий, им очень удобно оперировать. Подсунуть например к фрезеру, и больше опилки не разлетаются по всей мастерской. Осталось сделать хомутик, чтобы не занимать руки шлангом при фрезеровании.

Не долго думая пришла на ум вот такая конструкция. Из обрезков вагонки со стройки Василича. Не хотелось связываться с листом ДСП или еще чего подобного. Громоздко и тяжело. На все про все ушло пару часов: *час вечером* -> *друзья+зеленый змий+шарики* -> *сон* -> *час утром*.

Не долго думая пришла на ум вот такая конструкция. Из обрезков вагонки со стройки Василича. Не хотелось связываться с листом ДСП или еще чего подобного. Громоздко и тяжело. На все про все ушло пару часов: *час вечером* -> *друзья+зеленый змий+шарики* -> *сон* -> *час утром*. Киль зажат между двух алюминиевых уголков 15*10. Один уголок намертво прикручен. Второй двигается вдоль профрезерованных пазов в основании.

Киль зажат между двух алюминиевых уголков 15*10. Один уголок намертво прикручен. Второй двигается вдоль профрезерованных пазов в основании. Штевни вставляются вот в такие бруски. Паз под штевни фрезеровался на новой циркулярке в размер. Посадка в натяг.

Штевни вставляются вот в такие бруски. Паз под штевни фрезеровался на новой циркулярке в размер. Посадка в натяг. Понятно, что вагонка не щит, ее крутит и винтит. В будующем для боле точной установки на ровной поверхности всей конструкции поставил 4 ножки, которые можно регулировать по высоте. Как у холодильника.

Понятно, что вагонка не щит, ее крутит и винтит. В будующем для боле точной установки на ровной поверхности всей конструкции поставил 4 ножки, которые можно регулировать по высоте. Как у холодильника.